Die industrielle Produktentwicklung bekommt digitale Spielregeln

Immer mehr Industrieprodukte kommen mit digitalen Erweiterungen, Software-Komponenten und integrierten Dienstleistungen. Die Entwicklung solcher Produkte läuft nach anderen Gesichtspunkten ab und nutzt neue Tools und Methoden. Die deutsche Industrie muss sich schnell umstellen.

Seinen Status als Exportweltmeister verdankt Deutschland nicht nur der Automobilindustrie, sondern auch der Vielzahl an mittelständischen und größeren Betrieben, die Maschinen und andere mechanische Komponenten und Bauteile herstellen. Deren Zukunft hängt davon ab, wie gut und wie schnell sie die Digitalisierung nutzen können, um ihre Produkte auf das nächste Level zu hieven. Letzteres sieht vor, dass ihre Produkte Bestandteile von neuen digitalen Geschäftsmodellen werden können.

Um das zu erreichen, müssen die Produkte in vielen Fällen komplett neu konzipiert, auf jeden Fall aber „durch die digitale Brille betrachtet“ werden. Das bedeutet zunächst, dass alle verfügbaren Daten darüber in digitaler Form vorliegen müssen. Angestrebt wird dabei ein möglichst vollständiger digitaler Durchlauf aller relevanten Daten entlang der Produktentstehung, um diesen Prozess zu analysieren, digital zu erweitern und schließlich optimieren zu können.

Entwicklung-Produktion-Betrieb – eine geschlossene Feedback-Schleife

„Wenn es gelingt, ein 3D-Modell schon in der Produktentwicklung einzuführen, kann beispielsweise über hinterlegte Fertigungstoleranzen oder Montagereihenfolgen die Produktion wesentlich effizienter gesteuert werden“, sagt Nikolas Zimmermann, der am Fraunhofer-Institut für Arbeitswirtschaft und Organisation (IAO) digitale Unternehmensprozesse erforscht. Basis der Optimierung ist dabei der Rückfluss von Informationen aus dem Produktbetrieb, um eine geschlossene Feedback-Schleife zwischen Entwicklung, Produktion und Betrieb aufzubauen.

Auf diese Weise lassen sich neue, bessere Versionen des Produkts noch schneller realisieren und zugleich die Kundenzufriedenheit steigern. Beides wirkt sich eindeutig positiv auf Umsatz und Profit eines Herstellers aus, hat eine neue Studie des Beratungsunternehmens PwC herausgefunden. Die Befragung von 200 Entscheidern aus Industrieunternehmen verschiedener Branchen ergab, dass die Unternehmen aus ihren Investitionen in die digitale Produktentwicklung Effizienzsteigerungen von durchschnittlich 19 Prozent über die nächsten fünf Jahre erwarten. Zugleich sollen die Entwicklungszyklen um 17 Prozent und die Produktionskosten um 13 Prozent zurückgehen.

Investitionen zahlen sich aus

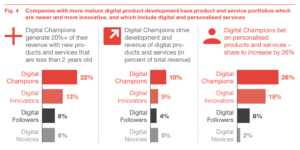

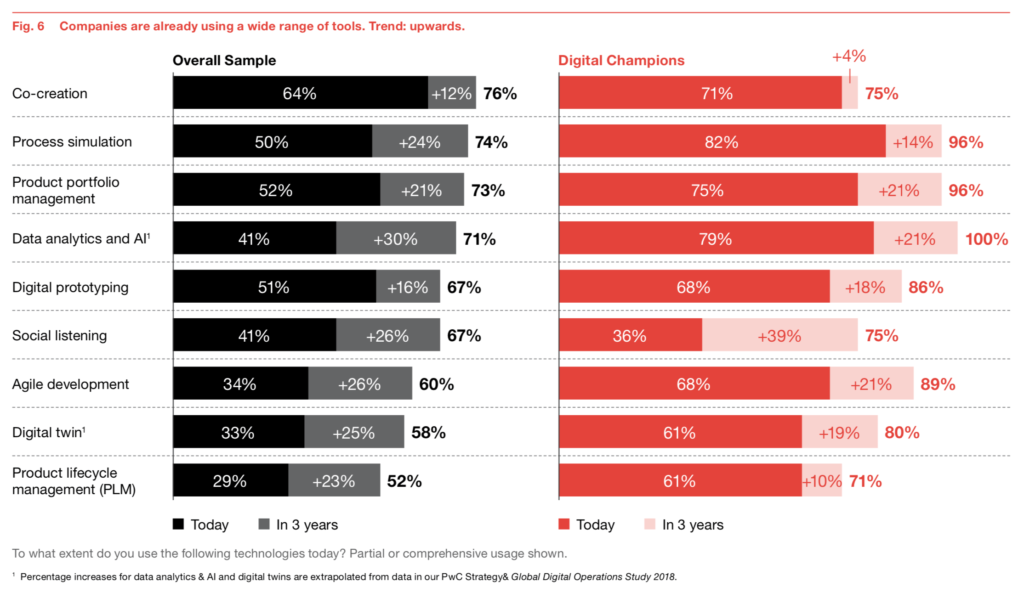

Zehn Prozent der befragten Unternehmen klassifiziert PwC als „Digital Champions“. Dazu gehören bekannte Firmen wie der Nutzfahrzeug- und Landmaschinenhersteller Krone, der Automobilzulieferer Knorr-Bremse und das Elektromobilitäts-Startup e.GO. Was sie von den anderen besonders unterscheidet ist die intensivere Nutzung digitaler Hilfsmittel wie Prozesssimulation, Datenanalyse und digitale Zwillinge. Außerdem haben sie auf agile Entwicklungsmethoden umgestellt und das Management der Produktlebenszyklen (Product Lifecycle Management, PLM) und ihres Produktportfolios erfolgen ebenfalls digital.

Die Digital Champions investieren dabei durchschnittlich zwar mehr in die digitale Produktentwicklung als ihre Mitbewerber, doch die Studie zeigt auch: Hohe Entwicklungsausgaben sind keine zwingende Voraussetzung für den Erfolg. Keiner der Champions gibt laut Studie mehr als 4 Prozent seines Umsatzes für Forschung und Entwicklung aus. Zum Vergleich: Die 1000 Unternehmen mit den höchsten F&E-Budgets weltweit investierten zuletzt 4,5 Prozent ihres Umsatzes in die Entwicklung neuer Produkte. „Die Beschleunigung der digitalen Produktentwicklung kostet Unternehmen nicht unbedingt mehr Geld“, sagt Reinhard Geissbauer, Partner bei PwC Deutschland und Leiter der Studie. „Es kommt vielmehr darauf an, die richtigen Tools und Prozesse zu identifizieren und Ressourcen strategisch klug einzusetzen.“

Immer den Kunden im Blick

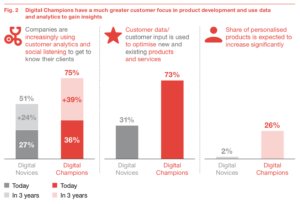

Ein weiteres wesentliches Merkmal der Digital Champions ist die Fokussierung auf Kundenbedürfnisse. Drei Viertel derjenigen, die Datenanalyse und Künstliche Intelligenz bereits einsetzen, nutzen sie, um Produkte und Services zu verbessern, etwa indem sie Nutzungs-, Qualitäts- und Servicedaten sowie Informationen zum Verschleiß ihrer Produkte auswerten. Auf dieser Basis entwickeln sie maßgeschneiderte Produkte, deren Anteil sie in den nächsten fünf Jahren um 26 Prozent steigern wollen. Das ist mehr als doppelt so hoch wie der Durchschnitt. „Die Produkt- und Innovationszyklen haben sich in den letzten Jahren über fast alle Branchen dramatisch beschleunigt“, erklärt PwC-Experte Geissbauer. „Wer in dieser Welt wettbewerbsfähig bleiben will, muss die Individualisierbarkeit der eigenen Produkte konsequent vorantreiben.“

Ein Bereich, der laut Studie jedoch von den meisten Unternehmen noch sträflich vernachlässigt wird, ist die Sicherheit. Letztere ist am ehesten gewährleistet, wenn sie nicht nachgelagert zur Produktentwicklung behandelt wird, sondern wenn sie fester Bestandteil des Produktdesigns ist. Trotzdem setzen laut PwC sieben von zehn Firmen keine oder nicht ausreichend ausgereifte Prozesse zum Schutz vor Cyberrisiken in der Produktentwicklung ein. Immerhin sind die Digital Champions zumindest ein kleines Stück weiter. Bei mehr als der Hälfte sind IT-Sicherheitsmaßnahmen fester Bestandteil ihres Projektmanagements.

Starthilfe vom Fraunhofer IAO

Um vor allem den Mittelstand den Weg in Richtung digitale Produktentwicklung zu weisen, hat das Fraunhofer IAO das Future Engineering Network ins Leben gerufen. Dabei handelt es sich um einen Innovationsverbund mit das Ziel, gemeinsam mit Industrieunternehmen verschiedener Branchen und Größen eine Vision für das Engineering der Zukunft zu erarbeiten. Mittels wissenschaftlicher Methoden, Prozesse und Werkzeugen sollen die Verbundpartner ermitteln, wo ihr Unternehmen bezüglich der eigenen Digitalisierungsreife aktuell steht und welche neuen Technologien oder organisatorischen Trends zu ihrem jeweiligen Produktlebenszyklus passen.

Die erste Phase des Fraunhofer-Projekts beginnt im Juli 2019 und dauert zwei Jahre. Neben der Entwicklung einer gemeinsamen Vision für das Engineering der Zukunft untersuchen die Partner aktuelle Engineering-Trends wie Künstliche Intelligenz (KI), Appisierung oder Additive Fertigung und erkunden organisatorische Neuerungen, die damit einhergehen. Im Digital Engineering Lab des Fraunhofer IAO entstehen zudem Prototypen konkreter Demonstratoren und dient als öffentlichkeitswirksame Plattform und Testumgebung für die Verbundpartner. Die Ergebnisse des Projekts kommen in vollem Umfang den beteiligten Unternehmen zu.

Interessierten Unternehmen bietet das Fraunhofer IAO abgestufte Partnerschaftsmodelle an.

Interessant, dass es einen Innovationsverbund gibt um die Zukunft des Engineerings zu verbessern. Vor allem künstliche Intelligenz interessiert mich. Gibt es dazu schon neue Aussagen von diesem Verbund?