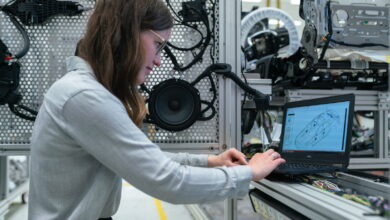

Menschen treiben Industrie 5.0 in der Fertigung voran

Erstmals gibt es eine Technologie, die es produzierenden Unternehmen ermöglicht, ihre Fertigungsprozesse bis ins letzte Detail live zu betrachten. Dies führt dazu, dass Menschen und Maschinen in Echtzeit interagieren können, um Fertigungsprozesse zu revolutionieren.

Der Austausch von Produktionsdaten spielt in der modernen Fertigung eine zunehmend wichtige Rolle und hat sich in den letzten Jahren dramatisch weiterentwickelt. Nun steht er kurz davor, sein transformatives Potenzial voll auszuschöpfen. Alles begann mit Industrie 3.0, als Fabriken nach und nach Konnektivität einführten und zentralisierte Warenwirtschaftssysteme (Enterprise Resource Planning Systems, ERP-Systeme) verschiedene Aspekte des Systems miteinander verbanden. Die Fertigung unternahm die ersten einfachen Schritte, um den Datenfluss zu verstehen und zu integrieren.

Mit Industrie 4.0 begann die Integration der Produktionstechnik mit der IT. Nun wird deren Kommunikation intensiviert.

Nachdem diese Stufe Digitalisierung erklommen war, kam Industrie 4.0, bei der das zentralisierte ERP-System modularer wurde. Das war ein Wendepunkt auf dem Weg zum Verständnis von Daten in Bewegung. Denn die bis dahin getrennten Welten der Informationstechnologie (IT) und der Betriebstechnologie (OT) begannen, sich miteinander zu integrieren und Informationen auszutauschen – zum Beispiel in Manufacturing Execution Systems (MES), SCADA-Systemen und traditionellen Fehlererkennungssystemen in den Werken.

Die Wiederentdeckung des Faktors Mensch in der Produktion

Ausgehend von Industrie 4.0 bewegen wir uns nun in Richtung Industrie 5.0. In einem Policy Brief der Europäischen Kommission wird das Ziel von Industrie 5.0 so definiert: „Über Effizienz und Produktivität als alleinige Ziele hinauszugehen und die Rolle und den Beitrag der Industrie für die Gesellschaft zu stärken.“ Industrie 5.0 soll den bestehenden Ansatz von Industrie 4.0 ergänzen, indem es Forschung und Innovation gezielt für den Übergang zu einer nachhaltigen, auf den Menschen ausgerichteten, widerstandsfähigen Fertigungsindustrie einsetzt.

Auch nordamerikanische Unternehmen sehen die menschliche Arbeitskraft im Mittelpunkt von Industrie 5.0, wobei das Unternehmenswachstum durch eine Kombination von Innovation und Humankapital vorangetrieben wird. Darüber hinaus besteht die dringende Notwendigkeit, KI zu nutzen und gleichzeitig den Menschen in den Mittelpunkt zu stellen sowie Nachhaltigkeit und Widerstandsfähigkeit zu gewährleisten. Das erfordert ein technisches Gleichgewicht, damit Mensch und Maschine zusammenarbeiten und voneinander lernen können.

Der Weg zu diesem Einklang beginnt auf der Datenebene. Industrie 5.0 führt zu einer stärkeren Verzahnung von IT und OT – durch die Aggregation von Betriebsdaten in Echtzeit, die kontinuierliche Erfassung und Analyse von Daten und die Bereitstellung eines umfassenden Überblicks über den Produktionsprozess. Diese Daten können dann allen relevanten Beteiligten, insbesondere den Mitarbeitern in der Produktion, zur Verfügung gestellt werden, damit sie wichtige Entscheidungen auf der Grundlage präziser Echtzeitdaten treffen können.

Neuer Ansatz für den Datenaustausch erforderlich

Stellen Sie sich eine Welt vor, in der Geschäftsprozesse nicht mehr durch Verzögerungen oder Engpässe behindert werden. Und zwar nicht nur in der Fabrikhalle, sondern im gesamten Unternehmen und in allen Geschäftsbereichen. Wie wäre es, wenn Sie alles miteinander verknüpfen könnten, selbst wenn Sie im Front- und Backoffice verschiedene Systeme für das Produktionsmanagement einsetzen?

Damit Industrie 5.0 und KI in der Fertigung Wirklichkeit werden kann, müssen wir umdenken.

Dabei kann es sich um Systeme der OT-Schicht (Produktionssysteme handeln, die mit Systemen der IT-Schicht über mehrere Standorte hinweg in Echtzeit kommunizieren. Alle diese Systeme können für eine Vielzahl von Anwendungsfällen in der Fabrik, im Lager und in der Logistik nahtlos miteinander verbunden werden. Um das zu ermöglichen, muss sich die Integration neu erfinden, insbesondere wenn sie andere Technologien einbeziehen soll, die in der Fabrik auf dem Vormarsch sind, wie zum Beispiel die künstliche Intelligenz. Damit diese von Industrie 5.0 und KI geprägte Welt Wirklichkeit werden kann, müssen wir umdenken.

Der Beginn eines Event-Mesh in der Produktion

Dieses Umdenken erfordert ein viel moderneres Verständnis von Integration. Wir müssen aufhören, eine traditionelle Batch-Historie mit Updates oder einen Enterprise Service Bus (ESB) als Architektur einzusetzen, bei der eine zentrale Softwarekomponente die Integration zwischen Anwendungen übernimmt. Vielmehr müssen wir zu einem lockeren, ereignisgesteuerten Ansatz für den Datentransfer übergehen.

Die Vision: Eine Anwendung sendet Nachrichten oder Ereignisse, andere Anwendungen empfangen diese Events. Neue Anwendungen oder Geräte kommen hinzu und beginnen, Daten zu empfangen, und neue Daten fließen zu ihnen. Das Hinzufügen weiterer Anwendungen erfolgt völlig nahtlos. Dadurch können Fertigungsunternehmen den Datenaustausch zwischen Geräten und Sensoren so erweitern, dass alle Arten von Sensoren Informationen veröffentlichen oder abonnieren können.

Wegbereiter für die Anwendung von KI in der Produktion ist ein ereignisgesteuerter Integrationsmechanismus.

Ein Beispiel ist der Ausfall einer Produktionslinie, also ein Ereignis auf der OT-Seite. Die einzige Möglichkeit, herauszufinden, welche Kunden und Elemente der Lieferkette betroffen sind, besteht darin, dieses OT-Ereignis mit allen anderen IT-Systemen – ERP, CRM, Transportmanagement, Logistik usw. – zu verknüpfen. Stellen Sie sich vor, Sie könnten das Ereignis „Produktionslinie ausgefallen“ in Echtzeit an die verschiedenen IT-Systeme weiterleiten: Wie viel Transparenz würde das bringen und wie schnell könnte auf das Ereignis reagiert werden!

Ereignisgesteuerte Integration

Die Vision lässt sich über ein Event-Mesh realsieren, das verschiedene Systeme – IT, OT, KI – als universelle Konnektivitätsschicht effizient miteinander verbindet. Es ermöglicht die Integration einer Vielzahl von Geräten, die Verbindung von Anlagen und Logistik sowie die Fähigkeit, all das zu steuern und alle Events in Echtzeit zu verstehen. Die Kommunikation in Echtzeit ist hier entscheidend, da es sich bei Ereignissen um unmittelbare „Vorkommnisse“ handelt, sei es auf der IT- oder auf der OT-Seite. Mithilfe eines Event-Mesh können wir jedes Ereignis im Detail betrachten.

Die ereignisgesteuerte Integration ermöglicht es Fertigungsunternehmen, sich an all diese Veränderungen in der Fabrikhalle anzupassen, neue Technologien wie KI-Modelle besser zu nutzen oder sich mit der wachsenden Zahl der Anwendungen des industriellen Metaverse in der Fertigung zu verbinden.

Der Wegbereiter für die Anwendung von KI in der Produktion ist ein ereignisgesteuerter Integrationsmechanismus, der die KI in autonomen Systemen über ein sogenanntes „Kontext-Mesh“ mit Echtzeitkontext versorgt. Es vereint den gesamten Kontext eines Unternehmens, der als Grundlage für anspruchsvolle KI-Anwendungen dienen kann – von intelligenten Assistenten, die GenAI-Modelle und komplexe Analysewerkzeuge nutzen, über maschinensprachliche Empfehlungsmodelle bis hin zu maßgeschneiderten KI-Anwendungen, die Deep Learning oder Reinforcement Learning nutzen. Das überträgt den Echtzeitkontext auf die digitalen Zwillinge.

Echtzeit-Anwendungsfälle aus der Fertigung

Ein führendes multinationales Engineering- und Technologieunternehmen nutzt ereignisgesteuerte Integration, um seine weltweiten Produktionsstandorte miteinander zu verbinden. Konkret hat der Hersteller in jedem seiner 160 Werke sowie in seinen IT-Schichten vor Ort und in der Cloud Event-Broker implementiert, die ein großes, verbundenes Event-Netz bilden. Mit Hilfe eines Event-Mesh konnte das Unternehmen die Verteilung großer Mengen von Produktstammdaten im gesamten Unternehmen optimieren.

Mit Hilfe eines Event-Mesh lassen sich Produktionsmasterdaten in Echtzeit an alle erforderlichen Umgebungen übertragen.

In den verschiedenen Werken rund um die Welt werden 7.000 Teile pro Minute produziert. Dafür musste das Unternehmen die Produktionsstammdaten, wie z. B. die Hauptstückliste, an mehrere Produktionsstandorte senden. Das bedeutete, dass täglich 6.000.000 Nachrichten, was einem Datenvolumen von 3 Terabyte entspricht, an verschiedene Werke weltweit übermittelt werden mussten. Wenn diese Produkte in weiteren Fabriken hergestellt werden oder sich die Stammdaten ändern, werden die Datenanforderungen immer umfangreicher und komplexer.

Mit Hilfe eines Event-Mesh kann das Unternehmen nun die Produktionsmasterdaten in Echtzeit an alle erforderlichen Umgebungen übertragen. Das stabile asynchrone Netzwerk zwischen den zentralen Rechenzentren in aller Welt und den verschiedenen Produktionsstandorten ermöglicht die Vernetzung von Fabriken auf der ganzen Welt. Das Unternehmen konnte außerdem in allen Produktionslinien KI einsetzen, um die Fehlerquote auf weniger als ein Teil pro zehn Millionen produzierter Teile zu senken.

Industrie 5.0 ist die Zukunft – und sie findet jetzt statt

Auf dem Weg zu Industrie 5.0 reichen traditionelle Integrationsmethoden nicht mehr aus. Grundlage von Industrie 5.0 ist die nahtlose Zusammenarbeit von Mensch und Maschine, die durch den Datenaustausch in Echtzeit erleichtert wird. Die ereignisgesteuerte Integration ist ein entscheidender Faktor, um das volle Potenzial von Echtzeitdaten in der globalen Fertigung auszuschöpfen. Die Technologie ist vorhanden – und die Menschen spielen dabei eine Rolle!